Популярность эластана обусловлена его повышенной эластичностью, так как ткань может увеличиваться в 6-8 раз без потери формы. Пряжа Lycra доступна в белом, прозрачном и полупрозрачном цветах. В зависимости от оттенка меняется их плотность.

Эластан — что за ткань

Эластан — что это за ткань: подробное описание с фотографиями. Далее мы объясним, что такое спандекс в одежде, расскажем о его составе и свойствах.

Эластан (также известный как «спандекс» и «лайкра») — это синтетический полиуретановый материал, по своим основным свойствам похожий на резину. Отвечая на вопрос, что это за материал спандекс и каковы его свойства, следует отметить, что в чистом виде он сегодня практически не используется — только в сочетании с другими синтетическими и натуральными волокнами. Это компонент вискозы, хлопка, шелка и трикотажных тканей, который помогает улучшить их свойства и эксплуатационные характеристики.

Промышленное производство началось в США в 1950-х годах. После этого началось активное производство полиуретановых нитей в европейских и азиатских странах, в том числе в СССР (в последние 70 лет).

В состав эластана входит только сегментный полиуретан без сторонних ингредиентов и добавок.

Эластан — что за материал: хактеристики

В любом описании ткани с эластаном будет указано, что этот материал состоит из жестких звеньев и гибких участков, что исключает возможность разрыва из-за растяжения.

В настоящее время существует несколько вариантов, но наиболее распространенными являются двухмерный (растягивается по длине или по ширине) и четырехмерный (растягивается во всех направлениях) эластан.

Эта полиуретановая ткань обладает достаточно хорошей растяжимостью (плоскость удлинения нити составляет около 7-8 раз). Она также чрезвычайно эластична, поэтому после растяжения ткань быстро возвращается к своей первоначальной форме.

Подробнее: см. другую статью о ткани Lyocell.

К наиболее важным особенностям также относятся следующие:

- Износостойкость.

- Тонкость и легкость.

- Стойкость к воздействию ультрафиолета и влаги.

- Практичность (не мнется и не утрачивает внешнего вида и характеристик после долговременного использования).

- На фото эластан выглядит естественно, натурально, не выдавая искусственное происхождение.

- Плотность ткани – до 1,3 г/куб.см., поэтому она обладает эффектом стрейча.

Область использования

Каждый вид спандекса используется для спортивной одежды, одежды для танцев и других видов деятельности. Подробное описание всех тканей для спортивной одежды можно найти здесь. Это вполне объяснимо, поскольку ткань используется для изготовления колготок, шорт и чулок.

Крупноячеистые ткани используются для изготовления спецодежды всех видов. Кроме того, многие компании используют эту ткань для изготовления купальников и плавательных костюмов.

Состав и обозначения материалов для купальников для фитнеса можно найти в статье Ткань для купальников.

Поскольку материал мягкий и блестящий, он также подходит для изготовления различных карнавальных, праздничных и детских костюмов. В последние годы азиатские производители начали изготавливать леггинсы и колготки из эластана.

При определении количества спандекса в одежде следует учитывать и тот факт, что ткань активно используется в производстве джинсов, рубашек, блузок и другой одежды, но только в составе других материалов.

Описание и свойства

Эластан, также известный как лайкра или спандекс, — это тонкая, эластичная, но очень прочная синтетическая нить, изготовленная из полиуретановых эластомеров в лабораторных условиях. В Европе чаще всего используется термин «эластан». В Канаде, США и некоторых других странах обычно используется термин спандекс или лайкра.

Эластомерная полиуретановая нить настолько тонкая, что практически никогда не используется в чистом виде. Поэтому в природе не существует ткани, которая на 100% состояла бы из эластомерного волокна. Это всего лишь добавка синтетического происхождения, которая улучшает определенные свойства других материалов. Небольшое количество вытянутых волокон не ухудшает гигиенические свойства натуральной ткани и не делает одежду из нее менее комфортной.

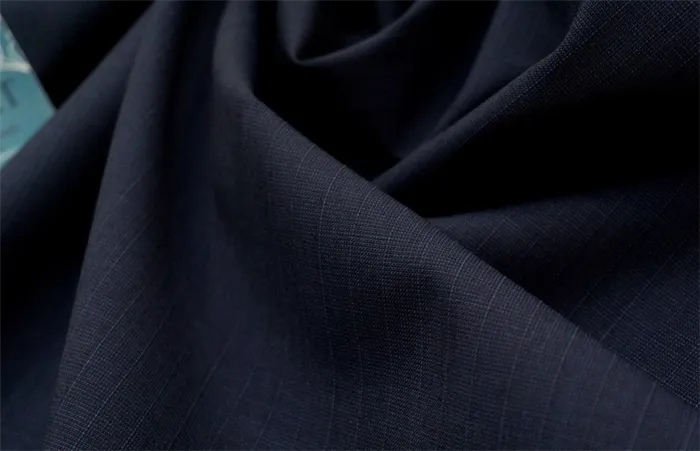

Эластан в основном используется вместе с другими синтетическими или натуральными волокнами в различных видах тканей. Например, это может быть шифон, шелк, трикотаж, шерсть, лен, хлопок, креп, жаккард и даже эластичная замша. Добавление эластана делает любую ткань эластичной и упругой. Он может растягиваться без потери формы и легко растягивается в длину или ширину или в обоих направлениях одновременно. Последнее характерно для биэластичных тканей.

Эластичная одежда плотно прилегает к телу и идеально адаптируется к силуэту без специальных регулировок или вытачек. Кроме того, эластичный трикотаж отлично держит форму, и вы можете сшить платье практически в любом стиле. Гибкость готового изделия зависит от эластичности ткани. Но даже минимальное количество эластана (до 5%) делает ткань более прочной, крепкой и эластичной.

Короче говоря, ответ на вопрос, что такое эластан: это эластичная и очень сложная ткань, прочная и износостойкая. Она используется для изготовления различных видов одежды.

Давайте подробнее рассмотрим наиболее важные свойства этого материала и его возможные применения.

Немного истории

Новое синтетическое волокно с превосходной гибкостью было изобретено в 1958 году Джозефом Шиверсом, химиком компании DuPont. Хотя ранее компания провела множество экспериментов по разработке новой ткани. Однако Джозеф Шиверс первым создал прочное волокно из термопластичного эластомера, которое при нагревании становилось податливым и эластичным. Вскоре из эластановых волокон стали изготавливать ткани, которые затем использовались в производстве корсетов, поясов и чулок.

В шестидесятых годах двадцатого века производители спортивной одежды начали проявлять интерес к эластану. Десятилетие спустя из него стали делать одежду.

Крупнейшие производители современного спандекса, зарегистрированного под различными торговыми марками, расположены по всему миру.

Самые известные бренды:

- дорластан в Японии (Asahi Kasei Corporation);

- лайкра, эласпан в США (компания Invista);

- линель в Италии (Fillatice Spa).

Состав и особенности производства

Сырьем, из которого получают текстильные волокна спандекса (иногда называемого эластичным, стрейч), являются сегментированные полиуретановые эластики. Материал представляет собой структуру из жестко соединенных гибких сегментов. Такая структура образует пористую и воздушную текстуру и придает синтетическим волокнам особую прочность и эластичность.

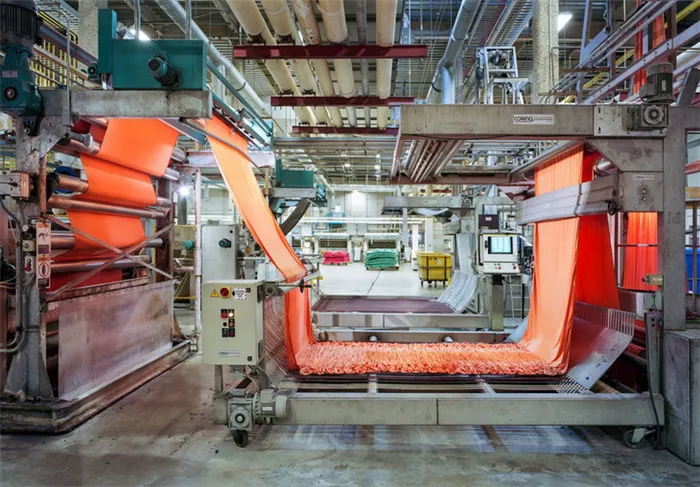

Спандекс производится в лаборатории с использованием различных методов «переплетения» волокон:

- Формирование нитей сухим или мокрым способом из раствора.

- Методом реакционного (химического) формирования.

- Шприцевание (экструзия) из расплавленного полимера.

Помимо технологической сложности этих процессов, можно лишь сказать, что наиболее распространенным методом формования полиуретановых волокон является сухой процесс. Это составляет 80% мирового производства. На химические и мокрые процессы приходится 15 %, а на образование нитей расплава — 5 %.

Полученные таким образом очень тонкие нити отверждаются. Они перерабатываются в пучки, которые моются, сушатся и наматываются.

Эластан может быть полупрозрачным, прозрачным или белым.

Эластомерные нити используются в смеси с другими волокнами для создания различных текстур с разной плотностью. Среднее значение составляет от 1,1 до 1,3 г/куб. см.

История

Эластан был впервые открыт в США в середине прошлого века. Уникальное вещество было получено ученым Джозефом Шиверсом, который регулярно проводил эксперименты в одной из лабораторий компании DuPont. Когда материал был проверен, его использовали для изготовления корсетов.

Только в 1960-х годах спандекс начали использовать в спортивной одежде. И всего через 10 лет инновационные ткани стали популярны на фабриках для повседневной и даже вечерней одежды. Наиболее популярными производителями одежды из спандекса сегодня являются:

- Invista;

- Asahi Kasei;

- Fillatice Spa.

Крупнейшие поставщики находятся в Китае, США, Японии и Италии. Конечно, американский бренд является лидером мирового рынка.

Современный состав спандекса включает гибкие части, соединенные жесткими звеньями. Поэтому производители могут использовать эту технику плетения волокон для получения прочного материала с резиноподобными свойствами.

Производственные процессы для эластановых тканей различны.

- Мокрый способ. При использовании данной технологии синтетические нити промывают в воде, нагретой до 95 градусов по Цельсию. Результатом становится растяжение волокон с последующим удлинением в 1,5 раза. Далее нити наматывают на валик, и подвергают сушке в специальной камере, внутри которой устанавливается температура в 120 градусов. Процедура по сушке волокон длится до 30 часов.

- Сухой. Методика подразумевает нанесение на волокна, вышедшие прямиком из прядильной шахты, специального состава – замасливателя. После этого нити наматывают на бобины и направляют в термокамеру, температура воздуха внутри которой составляет 80 градусов. Продолжительность сушки – 3 часа.

- Химический. Нити погружают в раствор макродиизоцианата, с которым они начинают активно взаимодействовать. Результатом становится приобретение волокнами необходимых свойств.

- Экструзия. В этом случае сначала подготавливают раствор материала, который затем пропускают через формующие отверстия. С помощью данной технологии удается получить огромное количество полимерных нитей высокого качества.

Сухой процесс формирования волокон будущего эластана считается самым популярным благодаря своей доступности и низкой цене. Более того, эта техника доказала свою эффективность. Полученная ткань обладает желаемыми свойствами.

Виды

На рынке тканей представлен широкий ассортимент тканей с эластаном. Их можно разделить на три основные категории.

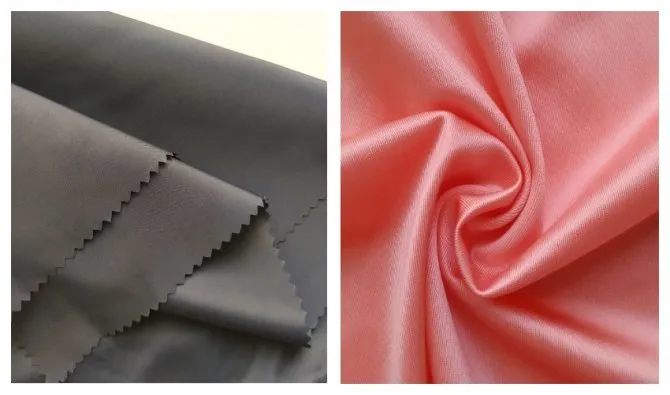

- Лайкра. Демонстрирует стандартные характеристики эластичного полотна. Представляет собой материал, созданный на основе нитей из полиуретана, которые характеризуются высокой степенью растяжения и при этом способностью сохранять свои свойства даже при значительных деформациях. Лайкру выпускают в трех расцветках: прозрачной, полупрозрачной и белой. Каждый вид отличается уплотненной текстурой и другими показателями.

- Креп. Обладает повышенной плотностью, за счет которой повышаются прочностные показатели полотна. Креп – это гладкий и блестящий материал с матовой изнаночной поверхностью и крупнозернистой структурой.

- Мерил. Полотна формируют из волокон полиамида. На выходе получают гладкую и эластичную ткань, которая отлично пропускает воздух, но при этом не впитывает влагу.

Независимо от способа формирования нитей, готовая ткань получается эластичной и прочной. Отзывы покупателей подтверждают, что одежда из спандекса хорошо держит форму и подчеркивает фигуру.

Существуют и другие классификации материала. В зависимости от характеристик эластичные ткани делятся на два типа.

- Двухмерные. Такие ткани тянутся только в длину или в ширину.

- Чытерехмерные. Растяжение возможно во всех направлениях.

Также можно разделить ткани по цвету нити спандекса, из которой они изготовлены. Материал на выходе может быть белым, полупрозрачным или полностью прозрачным. Наконец, волокна спандекса различают в зависимости от их плотности.

Среднее значение составляет от 1,1 до 1,3 г/см3 для простого материала с эффектом растяжения.

Области применения

Эластан считается одним из самых популярных материалов. Он используется для изготовления различных тканей.

- Вещи повседневного пользования, к которым относят юбки, рубашки, джинсы, футболки и даже платья. Но многим, конечно же, знакомы леггинсы, которые отлично растягиваются.

- Праздничные наряды. Из эластана шьют вечерние костюмы, платья, блузки и юбки.

- Сценические наряды и карнавальные костюмы. Без растягивающегося материала не обходится ни один праздник.

- Рабочая одежда. Высокие эксплуатационные свойства эластана обеспечивают долгий срок службы вещей.

- Домашний текстиль. В эту категорию входят шторы, обивка для мебели и постельное белье.

- Спортивная одежда. Эластичные вещи хорошо растягиваются, а также обладают повышенной паропроницаемостью. Кроме того, на спортивной форме из этого материала не видно капель пота после тренировки.

В конечном итоге материал используется для изготовления колготок, чулок и носков. Следует отметить, что ткань всегда используется в качестве дополнения. Эластан прекрасно сочетается с натуральными и синтетическими волокнами и повышает эксплуатационные характеристики готовой ткани. Вот возможные комбинации.

- Хлопок. Результатом становится «дышащая» ткань, которая идеально впитывает влагу и отличается гладкой поверхностью. Кроме того, сочетание эластана и хлопка предотвращает усадку материала и повышает его износостойкость.

- Лен. Совместная работа с полиуретановыми нитями позволяет организовать эффективный воздухообмен. При добавлении синтетических волокон ткань становится более эластичной, перестает мяться и надолго сохраняет первоначальные свойства.

- Вискоза. Результатом комбинирования материалов становится эстетичная и приятная на ощупь ткань, которая пропускает воздух и влагу, но при этом обладает повышенной устойчивостью на разрыв.

- Футер. Вместе с синтетическим компонентом получается легкий и мягкий материал, на поверхности которого даже при длительной эксплуатации не появляются затяжки.

- Рибана. Совместная работа двух видов волокон делает возможным плетение ткани высокой прочности, которая при этом отлично тянется и не дает телу перегреваться.

- Джинса. Коллективное действие джинсы с нитями из полиуретана повышает прочность ткани и придает ей стретчевый эффект.

- Нейлон. Вместе с эластаном образует материал, который сильно блестит на солнце. Полотна подходят для пошива вечерней одежды.

Идеальное сочетание — вискоза и эластан, хотя последний используется лишь в небольших количествах. Материал мягкий и не вызывает раздражения при ношении. Практичная одежда легко стирается и не выцветает даже после длительного использования.

Эластан, лайкра и спандекс: отличие материалов

Термины «эластан», «лайкра» и «спадекс» часто путают. Все эти ткани изготавливаются из полиуретановых волокон. Они могут отличаться как по производителю, так и по марке волокна.

Название «спандекс» происходит не от состава нитей, а от перестановки букв слова «stretch», которое переводится как «растягиваться». Это зарегистрированная торговая марка компании Invista, бывшего подразделения компании DuPont. В Соединенных Штатах спандекс — это волокно, обладающее высокой эластичностью. Европейское название спандекса — эластан.

Как упоминалось ранее, спандекс представляет собой сеть эластомерных полиуретановых нитей. Он искусно соткан и проходит различные этапы производства.

Другое известное название спандекса — лайкра. Он также является брендом Invista. Однако ткань Lycra — это разновидность спандекса. Ранее все виды спандекса назывались лайкрой, что приводило к терминологической путанице и не очень хорошо воспринималось производителями.

Разновидности

Известные типы спандекса:

- Ткань лайкра – это материал на основе полиуретановых нитей. Волокно с высокой прочностью на растяжение выдерживает нагрузку, в 6-8 раз превышающую его длину. После прекращения растяжения ткань возвращается в исходное положение. Волокна лайкры бывают прозрачными, полупрозрачными, белого цвета. Каждый вид ткани имеет свою плотность. Лайкра не сковывает движений, быстро восстанавливает форму после деформации и препятствует образованию морщин.

- Эластановый креп имеет высокую плотность, но хорошо ложится. Лицевая поверхность материала гладкая, блестящая, а обратная сторона матовая, имеет крупнозернистую структуру.

- Мерул (мерил) – это материал, изготовленный из полиамидных волокон. Это прочная, эластичная, мягкая ткань, которая пропускает воздух и отводит влагу.

Эластан делится на 2 типа в зависимости от его растяжимости:

| Тип эластана | Тип эластомера. |

|---|---|

| 2D | Волокна растянуты вдоль или по ширине |

| Четыре измерения | Материал растягивается в продольном и поперечном направлении |

Плотность ткани зависит от ее состава. Спандекс доступен в различных цветах.

Положительные и отрицательные свойства

Эластан и лайкра очень популярны среди швей благодаря следующим свойствам:

- Высокая растяжка Эластичная ткань, которая поддается сильному растяжению, не мнется, так как быстро восстанавливает форму после нагрузки и долго сохраняет форму.

- Износостойкость. С добавлением эластана или его разновидности лайкры изделие носится гораздо дольше при частом использовании. Долго сохраняет форму и цвет.

- Плотность ткани находится в пределах 1,1 – 1,3 г/см³, что позволяет добиться эффекта эластичности, прекрасно адаптирующейся к изгибам фигуры.

- Легкость и мягкость. Эластан (включая лайкру) легкий и мягкий, несмотря на свою прочность, что позволяет драпировать его.

- Тонкость. Полотно тонкое, поэтому эластан в составе других тканей не придает им массивности.

- Воздухопроницаемость Это свойство наблюдается у материалов на основе хлопка с небольшой добавкой эластана (лайкры).

- Легко использовать. Вещи из этой ткани не мнутся, не скатываются, неприхотливы в уходе, долго сохраняют первозданный вид.

- Легкость мытья. Эластан (лайкра) удерживает грязь на поверхности, поэтому пятна легко смываются.

- Носите комфорт. Эластан (лайкра) не сковывает движений, подчеркивает изгибы тела, придает уверенность.

Спандекс имеет привлекательный внешний вид, его нити придают изделиям легкий блеск, что можно увидеть на фото.

Свойства ткани зависят от ее точного состава.

Эластан (лайкра) также имеет отрицательные стороны:

- Искусственный материал может вызвать реакцию гиперчувствительности у аллергиков.

- Ткань с высоким содержанием эластана (лайкра) не пропускает воздух, поэтому кожа дышит.

- При длительном/частом нахождении на солнце полотно истончается и выгорает. Та же проблема возникает при регулярном мытье изделия в хлорированной воде.

- Эластан/лайкра (с высоким содержанием синтетических волокон) создает статическое электричество.

Но у этого материала меньше недостатков.

Примечание. Чтобы избежать негативных последствий, рекомендуется выбирать ткани из натуральной ткани с небольшим добавлением эластана (лайкры).

Пять важных советов по раскрою и шитью эластичных тканей

К сожалению, помимо многочисленных достоинств, которыми щедро наделены эластичные ткани, есть и отрицательные свойства. Эластичные ткани, в частности, очень трудно шить. Для процесса создания нового изделия, которое приятно носить, необходимо воспользоваться рекомендациями профессиональных портных:

- При раскрое нельзя растягивать полотно. Выкройку на ткань лучше всего прикрепить с помощью портняжного скотча, который не даст ей «соскочить».

- Не следует кроить стрейчевые материалы в два слоя. Они могут сместиться, и деталь получится кривой.

- Для шитья необходимо использовать специальные эластичные нитки. Чтобы ткань не выползала из-под лапки, проще всего подложить под нее тонкую бумагу или газету.

- Часто в готовом изделии плечики съезжают по рукам. Предотвратить это можно, если втачать в плечевые швы кусочки флизелина или тесьмы.

- Обрабатывать края лучше всего при помощи оверлока или приставки «зигзаг». Если ткань не осыпается, то швы можно оставить как есть.

Важно знать! Еще одним недостатком эластичных материалов, особенно на натуральной основе, является высокая степень усадки при стирке. Чтобы максимально избежать этой проблемы, перед раскроем ткань следует дважды промыть в холодной воде. Эта предварительная обработка на языке портных называется депиляцией.

Характеристика и производство материи

Что касается состава ткани, то это полиуретановая сегментная ткань. Волокна ткани состоят из гибких сегментов, которые соединены между собой своеобразным «мостом» — жестким соединением. Это защищает волокна от разрыва мягких частей и гарантирует, что эластан достигнет желаемой эластичности.

Производство тканей — очень ответственное занятие, где все действия должны выполняться очень тщательно и аккуратно. Процесс производства ткани осуществляется в лабораторных условиях. Для этого используются мокрое, реактивное и сухое литье или экструзия из расплавов полимеров.

Полиуретановые волокна производятся по четырем технологическим процессам:

- химическим (реакционным) формированием;

- сухим способом формирования волокон из раствора;

- мокрым способом формирования волокон из раствора;

- шприцевание (экструзия) из расплава полимерного материала.

Все промышленные процессы производства полиуретановых волокон имеют общую стадию — синтез макродизоцианата (преполимера) в массе полиэфирдиола и диизоцианата (полученного в молярном избытке) при 60 °C в среде сухого азота. Последующие этапы, а именно получение полиуретана путем взаимодействия макро-диизоцианата с диамином (удлинителем цепи) и формирование нити, осуществляются различными методами.

Реакция макро-диизоцианата с диамином (реакция удлинителя цепи) проводится в среде растворителя (в основном DMF). Полученный таким образом формовочный раствор дозируется через форсунку в нагретую (185-230 °C) и обильно орошаемую горячим воздухом вращающуюся шахту высотой до 11 м (сухой процесс) или в водяную осадительную ванну при комнатной температуре (мокрый процесс).

В другом процессе диамин (до 3 %) добавляется с водой или органическим растворителем в отстойник, где макродиоксоцианат (или его раствор) сжимается в тонкие струи через форсунки. Формирование и осаждение полиуретановой мочевины происходит в ванне, поэтому этот процесс производства полиуретановых волокон называется реактивным или химическим формованием.

При сухом способе формования с прядильного вала снимают 1-16 комплексных нитей, наматывают на шпули после нанесения смазки в количестве 2-7% и подвергают тепловой обработке в камере при температуре 80°C в течение 3 часов для уменьшения усадки пряжи в кипящей воде.

Для мокрого метода пряжу промывают водой (90-95 °C) в устройстве, где она растягивается примерно в 1,5 раза, наматывается и подвергается термообработке при 120 °C в течение 20-30 часов. Для химической обработки пряжа, намотанная на шпулю, обрабатывается водой (40-80 °C, давление 4 МПа) в течение 0,25-8 часов.

Преимущества процесса сухого литья по сравнению с процессом мокрого литья: более высокая концентрация литейной жидкости (32 % по сравнению с 20 %), более высокая скорость литья (600 м/мин по сравнению со 150 м/мин), более легкая регенерация растворителя.

В этом случае полиуретан должен быть термопластичным, что достигается использованием этиленгликоля или бутиленгликоля в качестве удлинителей цепи диола.

Наиболее распространенным способом формирования полиуретановых волокон является сухой процесс (80 % мирового производства полиуретановых волокон). 15 % производится методом мокрого и химического формования, 5 % полиуретановых волокон формуется из расплава. В сухом синтезе полиуретана простой полиэфир диол получают полимеризацией в THF; в других процессах в основном используются соединения полиэфир диол, причем во всех процессах используется 4,4′-дифенилметан диизоцианат, иногда смесь 2,4- и 2,6-дизоцианата толуола.

Особенности производства

Эластан состоит из гибких сегментов, удерживаемых вместе жесткими связями. Именно поэтому он эластичен, как резина.

Спандекс может быть произведен только в лаборатории. Сырьем является полиуретановая резина. Существуют различные методы «переплетения» волокон:

- химическое формирование;

- формирование из раствора (сухое или мокрое);

- шприцевание из расплава полимера.

После отверждения пряжи ее собирают в пучки, промывают и сушат. Только после этого они наматываются на шпули.